Engineering Plastic

พลาสติกวิศวกรรม Engineering Plastic

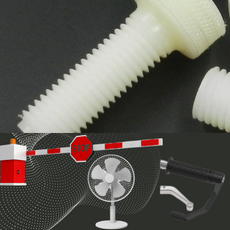

พลาสติกวิศวกรรม คือ พอลิเมอร์สังเคราะห์หรือกึ่งสังเคราะห์ที่ผสมกับสารเติมต่างๆ เพื่อการปรับคุณสมบัติของพลาสติกให้เป็นไปตามที่ต้องการ และนำไปขึ้นรูปเป็นผลิตภัณฑ์ต่างๆ ด้วยแม่พิมพ์ การรีด การฉีด การอัด เป็นต้น มีหลายชนิด เช่น ไนล่อน ขวดน้ำดื่ม ฟิล์ม ยางเทียม เสื้อผ้า ส่วนประกอบเรือ แว่นตา อุปกรณ์ภายในรถยนต์ ท่อส่งของเหลว ฯลฯ การเผาทำลายพลาสติกทุกชนิด ไม่ควรเผาในที่โล่งแจ้ง เนื่องจากจะก่อให้เกิดมลพิษทางอากาศ เป็นพิษต่อร่างกายมนุษย์ ผู้ที่ทำงานอยู่ในกระบวนการผลิตพลาสติกทุกชนิดต้องสวมใส่อุปกรณ์ป้องกันการสูดดมสารพิษอย่างรัดกุมอยู่เสมอ

สารเติมเพื่อปรับคุณสมบัติพลาสติกวิศวกรรม แบ่งออกได้เป็น 3 ชนิดใหญ่ ๆ ดังนี้

- สารเติมคุณสมบัติด้านต่างๆ (Additives) เช่น สารที่ใช้ป้องกัน UV สารที่เติมเพื่อให้ทนความร้อน สารที่เติมเพื่อให้อ่อนตัวยืดตัวมากขึ้น สารช่วยให้ลื่นตัวเพื่อการขึ้นรูป สารเติมเพื่อปรับสี สารป้องกันการเสื่อมอายุเร็ว สารเติมเพื่อขยายตัว เช่น โฟม หรือฟองน้ำ

- สารเสริมแรง (Reinforcements) เป็นสารที่เติมเพิ่มคุณสมบัติทางกลให้กับพลาสติกหรืออาจเรียกว่า พลาสติกผสม เพื่อเพิ่มคุณสมบัติในการรับแรงของพลาสติกให้ดีขึ้น เช่น พลาสติกเสริมเส้นใยแก้ว พลาสติกไฟเบอร์กลาส เป็นต้น

- สารเพิ่มเนื้อ (Fillers) เป็นสารเติมที่อยู่ในรูปของสารอินทรีย์หรือสารอนินทรีย์ก็ได้ จุดประสงค์ที่ใช้เติมเพื่อเพิ่มปริมาณเนื้อพลาสติก ช่วยเสริมคุณสมบัติทางกล ช่วยลดความเปราะให้น้อยลง ละช่วยลดต้นทุน

.png)